影响开炼机操作的因素很多,有橡胶的包辊性、装胶容量、辊距、混炼温度、辊速、加料顺序和翻炼方法等

A、装料容量 容量大固然可以提高产量,但势必要增加堆积胶量,使堆积胶只能自身打转而失去作用,影响分散效果。如果为了使堆积胶保持一定量而增加割下的余胶量的话,则可能影响最后的分散均匀度。容量过小影响设备利用率,并易造成过炼。适宜的装胶容量是允许辊缝上方保持适当量的堆积胶,是胶料通过时形成波纹和折皱,夹裹粉剂进入两辊间隙。

B、辊距 在装胶容量合理的情况下,辊距一般为4~8mm。辊距过小使配合剂粉粒和橡胶分子接触机会增多,使混入速度加快,但由于堆积胶多了,反而会使堆积胶以自身为轴心而打转,失去应有的作用,使一部分粉剂停滞在堆积胶的表层。辊距太大又会减弱剪切效果,使配合剂不易分散。为使堆积胶数量基本上保持在适宜的范围内,在配合剂不断加入、胶料总容积不断递增的情况下,应逐步调厚辊距,以求适当。

C、辊温 在开炼机混炼时,辊筒的剧烈剪切作用使橡胶摩擦生热。这种摩擦作用在辊缝处最为剧烈,温度也最高。通过辊缝后辊温逐步下降,一直到第二次通过辊缝时又重新上升。高温对开炼是不利的,因为温度上升导致胶料软化,剪切效果减弱,其后果是①容易引起焦烧;②有些低熔点配合剂熔化后结团,无法分散。为了避免因温度过高而导致对混炼的不利影响,辊温宜通过冷却的方法保持在50~60℃之间。冷却的途径有二:①是延长胶料在包胶辊上的停留散热时间,亦即加大前辊直径,但这样做会给操作带来不方便,缺乏现实意义;②是往辊筒内通入冷却水,采用这种措施,可消除总热量的70~90%。辊筒的冷却效果取决于筒体壁厚和内表面的加工情况,因此必须对辊筒内表面进行机械加工,选用合理的冷却装置及降低冷却水水温都有效。水温不宜超过12℃,所以在夏季应该用深井水或制冷设备。改进辊筒内部冷却结构也可以提高冷却效果。为了便于操作,要求胶料包前辊,为此应使前后辊保持一定温差。天然橡胶包于热辊,因此前辊辊温(55~60℃)应高于后辊辊温(50~55℃)。多数合成橡胶易包冷辊,所以宜使前辊辊温低于后辊。另外,鉴于合成橡胶的发热量大于天然橡胶,前后辊的温度应各低于天然橡胶5~10℃。

D、辊筒速比 设置速比使为了加强剪切作用,促进配合剂的分散。混炼适用的速比范围为1:1.1~1.2。总的说来,速比应该适当。速比过大,则橡胶分子内摩擦增大,生热加快,易于焦烧,且配合剂易被压成硬块或鳞片。速比过小,则起不到有效的剪切作用。

E、辊筒转速 转速应适当,转速过大,操作不安全;过小则混炼时间延长,影响炼胶机效率,一般控制在16~18r/min。

F、加料顺序 加料顺序是影响开炼机混炼质量的重要因素之一,加料顺序不当,轻则影响分散均匀性,重则导致焦烧、脱辊或过炼。加料顺序的先后,首先要服从配合剂所起的作用,同时也要兼顾用量的多少。配合量少、难分散的先加;用量多而易分散的后加。

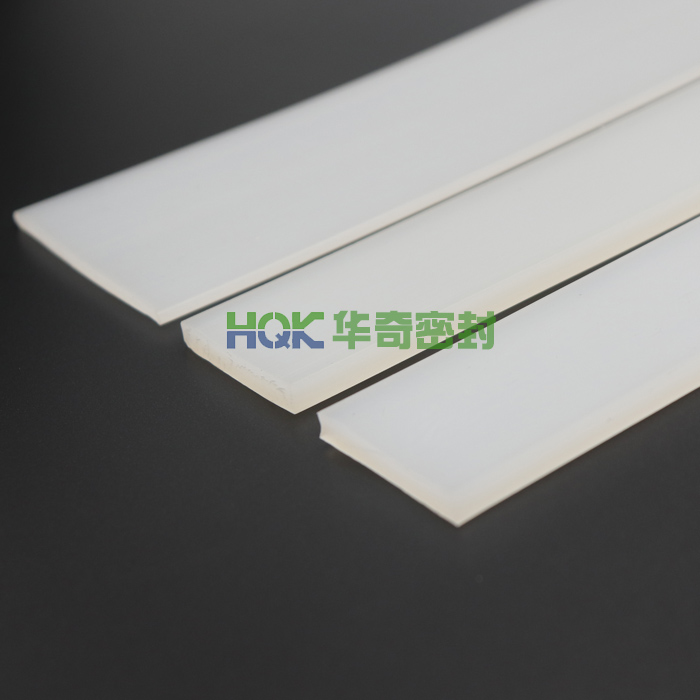

东莞市华奇密封件有限公司每天为大家带来各类硅橡胶制品的知识,欢迎您的关注,华奇多年来一直专注于研发销售硅胶板、硅胶发泡板、太阳能层压硅胶板、覆膜机硅胶板、硅胶条、高抗斯硅胶板、阻燃硅胶板等,可按客户需求定制不同性能、任意尺寸的硅胶板。欢迎来电咨询!硅胶板热线:胡海波:136 3175 4988,唐龙:139 2949 6886。