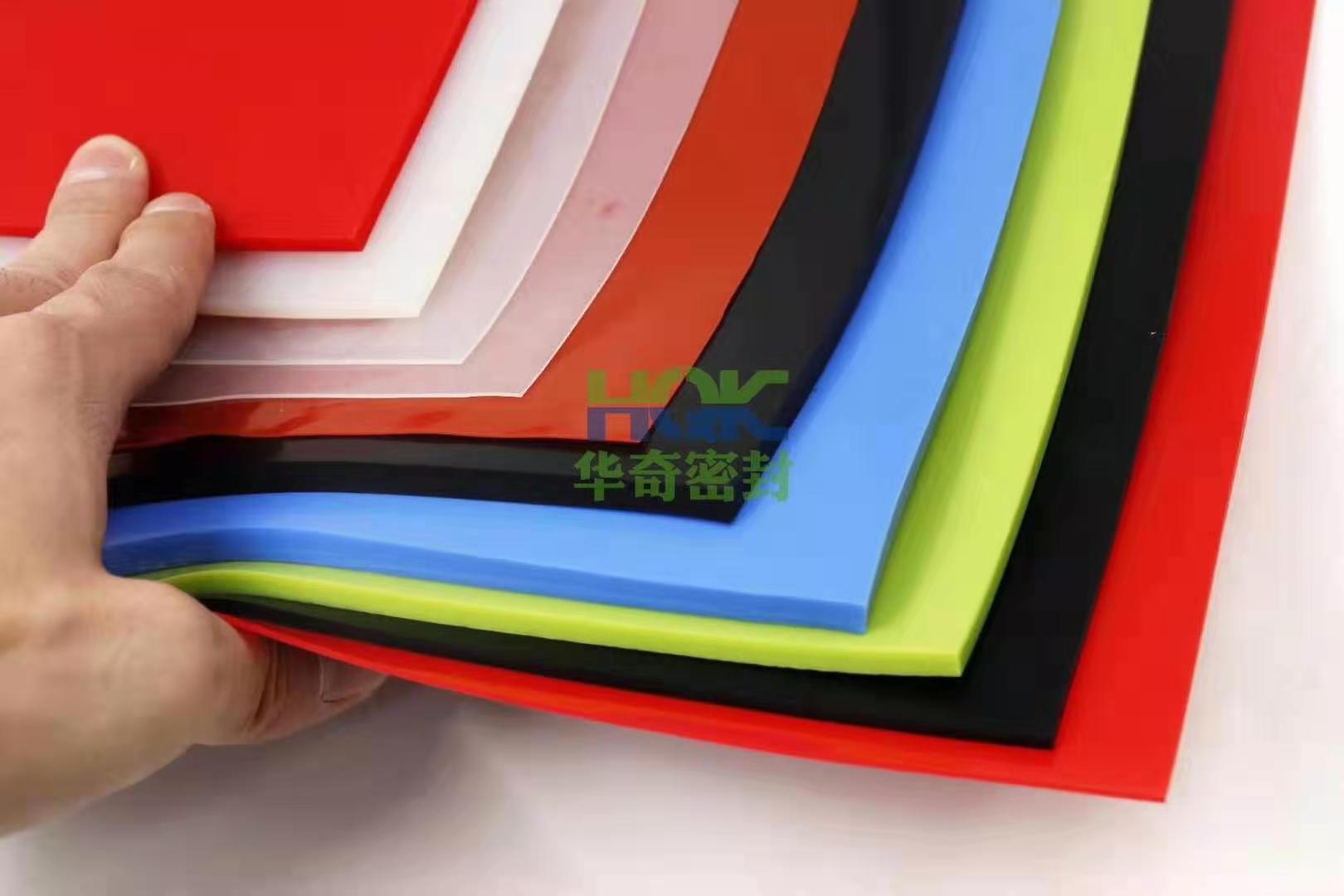

华奇作为一家生产硅橡胶密封制品的厂家,会每天为大家带来关于各类橡胶制品的知识,欢迎大家的关注哦,我们15年专注生产硅胶板,硅胶发泡板,各类密封圈,欢迎您的来电咨询。

氟硅橡胶是以硅氧键为主链结构,侧链上引入氟烷基或氟芳基的线性聚合物,所以也叫耐油硅橡胶。氟硅橡胶品种较多,其中批量生产并获得广泛应用的是聚硅橡胶,其乙烯基含量通常少于0.5%。

氟硅橡胶生产异常及解答混炼氟胶出现死料

其原因为配料胶接触到硫黄或含硫黄制品,如果没有专用炼氟胶机台,往往是炼了其它含硫黄胶料后,清洗不到位,或配料不小心掺杂上硫黄或水,从而能与氟胶中促进剂结合引起焦烧,或因水的作用使氟胶表面活化分解。解决方法,在转换炼氟胶前,一定要把挡板及盛料盘彻底清除干净,避免与水及硫黄接触,配料应用专用工具,一料一勺,防止交叉污染。氢氧化钙和氧化镁保持密封,即用即配。

粘辊现象

主要是在开炼机上混炼过程中,胶料紧包在后辊,或同时包前后两辊,造成前者胶料无法翻炼,而后者又产生加入的配合剂容易压成片状并掉落,导致分散不均匀。造成氟胶料粘辊主要原因是氟胶低门尼或低分子含量过多造成。这一问题的解决办法是在选胶时选用门尼粘度70左右的生胶为好,同时选用分子量分布较窄的生胶,再在配方中加入少量巴西蜡或氟蜡,或低分子量聚乙烯,也能解决粘辊现象。

混炼胶中出现小白点

这是由于氟胶配合剂一些粉料分散不均匀,或因粉料受潮结粒,如吸酸剂氢氧化钙、氧化镁以及硅藻土、硫酸钡等,解决办法,防止配合剂受潮及加强薄通工艺。

产品易撕裂

造成原因,可能是毛边太厚,修边时撕裂,或是模具配合太紧,出模时毛边部位被模具卡住,容易从产品和毛边之前撕开,起模时受力不均匀,易撕破产品。有时模具型腔加工粗糙,或胶料粘模,硫化完出模时,造成脱模困难,易撕破产品。另外,硫化温度过高,也会使产品变脆,易撕裂。针对上述异常,可从以下方面解决:模具加工精度要掌握好型腔粗糙度Ra小于0.8,配合间隙不要过大,硫化温度控制在170度之间为好,同时胶料称量要准。

缩裂问题

是由于开模时压力被撤除,氟橡胶发生收缩,而毛边部位被卡在模具配合面之间,因此在产品部位与毛边之间产生一个拉伸力,使产品与毛边裂开,当裂囗扩大到产品部位,就造成缩裂现象。解决措施是适当降低硫化温度,选用门尼粘度要合适,同时模具配合度要合适,不能太松太紧。

烧边

是硫化温度过高所致,尤其是厚制品,适当降低硫化温度就能克服。

接头处有痕迹

是由于搭接部位胶料没有完全融合在一起所致,或由于胶条有杂质,解决方法是要保持预成型胶条在存放、运输、装胶时清洁,防止污染。

缺胶

这与模具结构及胶料流动性有关。密闭式模具比开放式模具更易产生缺胶现象。解决办法,适当调整胶料流动性,及在模具型腔上开排气孔。

产品变形

这由于氟胶收缩率较大,模压后产品收缩各向异性大,胶料不同方向的热膨胀系数不同,二段硫化过程中会形成额外交联,尤其是一段硫化欠硫,二段硫化后的产品,更会发生明显变形,因此要在一段硫化时间给予充分交联,避免二段硫化后出现产品变形。